商鋪名稱:武漢耀泰機電設備有限公司

聯系人:韓平(先生)

聯系手機:

固定電話:

企業郵箱:2848200056@qq.com

聯系地址:武漢市洪山區珞獅南路519號

郵編:430070

聯系我時,請說是在線纜網上看到的,謝謝!

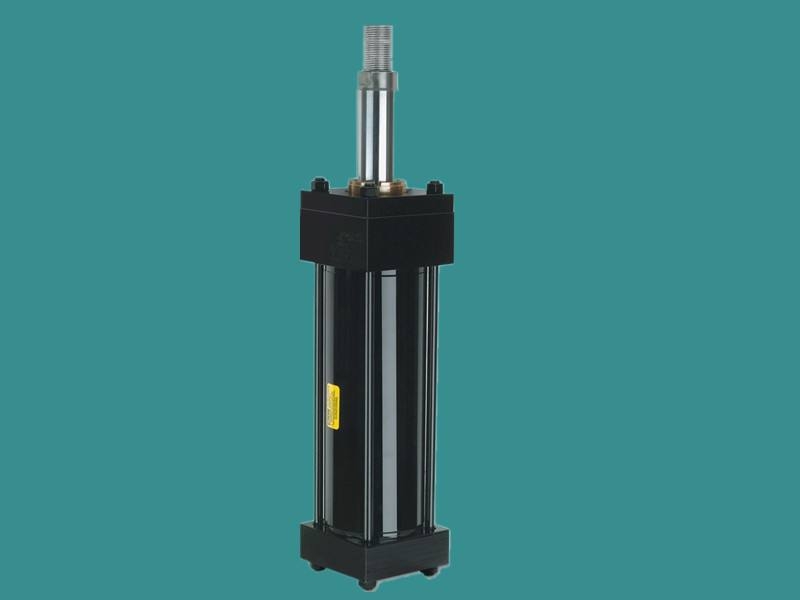

GCH1 2LA100BN100-NAA

GCH1 2LA80BH100-DD

GCH1 2FZ80BH100-DD

GCH1 2LA100BH100-DD

GCH1 2FZ100BH100-DD

GCH1 2LA125BH100-DD

GCH1 2FZ125BH100-DD

GCH1 2LA140BH100-DD

GCH1 2FZ140BH100-DD

GCH1 2LA160BH100-DD

GCH1 2FZ160BH100-DD

GCH1 2LA32BN100-DD

GCH1 2FZ32BN100-DD

GCH1 2LA40BN100-DD

GCH1 2FZ40BN100-DD

GCH1 2LA50BN100-DD

GCH1 2FZ50BN100-DD

GCH1 2LA63BN100-DD

GCH1 2FZ63BN100-DD

GCH1 2LA80BN100-DD

GCH1 2FZ80BN100-DD

GCH1 2LA100BN100-DD

GCH1 2FZ100BN100-DD

GCH1 2LA125BN100-DD

GCH1 2FZ125BN100-DD

GCH1 2LA140BN100-DD

現以液壓成形技術簡要說明。因應運輸工具輕量化、高性能、省能源之發展趨勢,自

1990年代起管件液壓成形(Tube Hydrofoxming)或稱管件內高壓成形(Internal High

Pressure Forming)技術受到工業界及學術界極大矚目而蓬勃發展,目前已成為國際間汽

車產業主流制造技術之一,包括:德國雙B、wW、AUDI、0PEL,美國GM、FORD、CHRYSLER,

日本T0Y0TA、HONDA、NISSAN、SUBARU、 MAZDA、 MITSUBISHI, 韓國KIA、Hyundai 等均已

投入生產或試量產,主要應用為底盤件、車身結構件與排氣系統零組件,在其它產業應用

亦不斷擴大中,前景十分廣闊。管件液壓成形技術具有:減輕重量/節省能源、產品一體

型化、剛性佳、提高產品性能/精度及創新性,且在生產過程中可減少半成品零件數量,

減少焊接、機械加工與產品組裝道次等后加工處理,有效降低生產成本、縮短生產周期。

在技術上應用管件內高壓技術可達到減少結構件零件數目、焊接道次并縮短組配時間,達

成減輕重量及降低成本之目標,其優點因產品之不同而有所不同,相較于傳統生產技術的

優勢包括: 1.減輕重量:與車削、搪孔相比,管件液壓成形之空心軸類可減輕40% 50%,

有些甚至可達75%;若與沖壓焊接件相比,汽車.上用管件液壓成形的空心結構件可減少

20% 30%。2. 減少半成品零件數量:在成形過程中可一次加工出如引擎托架、頂蓋板架、

門]框等大型復雜的3D幾何形狀的工件。與沖壓焊接件相比,副車架零件由6個減少到1

個;散熱器支架零件由17個減少到10個。s. 降低模具費用:管件液壓成形件通常僅需要

-套模具,而沖壓焊接件由多個沖壓件焊接而成,因此需要多套沖壓模具。4. 減少后續機

械加工和組裝焊接量:以散熱器支架為例,焊接點由174個減少到20個,制造道次由13

道減少到6道,生產效率提高66%。5. 提高強度、剛性及疲勞強度:成形過程中液體具冷

卻作用,使工件被冷作強化“,獲得比- -般沖壓加工更高的工件強度。以散熱器支架為例,

垂直方向提高39%;水平方向提高50%。6. 降低生產成本: Schul er Hydroforming 公司對

已應用的產品進行分析,管件液壓成形件比沖壓焊接件成本平均降低15% 20%,模具費用

GCH1 2LA100BN100-NAA