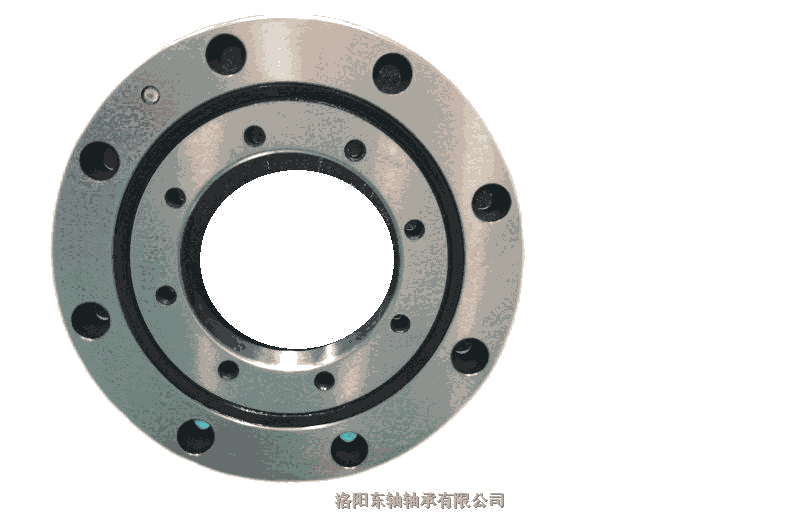

XSU 140744型號轉(zhuǎn)盤軸承驅(qū)動齒輪是機械的重要組成部分,承擔著傳動力傳輸?shù)淖饔茫浞郗h(huán)境復(fù)雜。從動齒圈傳遞內(nèi)燃機產(chǎn)生的扭矩,同時承載交變應(yīng)力,且承受軸系振動產(chǎn)生的動載荷,故其制造過程復(fù)雜,工藝要求較高。本文是洛陽東軸 主要研究了交叉滾子軸承XSU 140744型號轉(zhuǎn)盤軸承車齒圈感應(yīng)工藝的開發(fā)。

XSU 140744型號轉(zhuǎn)盤軸承技術(shù)參數(shù)及要求

該轉(zhuǎn)盤軸承從動齒輪淬火要求硬化層深3~5mm(進出口端硬化層深≥1mm即可),硬度55~64HRC。感應(yīng)淬火過程中,頻率和功率是其硬化層深和金相組織的重要影響因素。

滾動體十字交叉排列的設(shè)計

直線滾道的設(shè)計必須遵循軸承鋼加熱的集膚效應(yīng)、環(huán)流效應(yīng)、鄰近效應(yīng)、狹縫效應(yīng)和導(dǎo)磁體的“驅(qū)流”效應(yīng)。

轉(zhuǎn)盤軸承的截面內(nèi)部圓柱滾子單排成十字交叉垂直分布,呈等高線分布在滾道周圍,此為軸承高載荷效應(yīng)和負游隙應(yīng),如圖1a所示。在軸承斷面的密封圈附近有灰塵顆粒靠近時,或滲入到滾到里面,滾動體分布即發(fā)生改變,即鄰近效應(yīng),如圖1b所示。此現(xiàn)象帶來的后果是圓柱滾子卡死,終集中軸承滾道i面,邊界形成旋轉(zhuǎn)緩慢狀態(tài),因為大部分灰塵顆粒會在軸承端面中向工件表面移動。灰塵介入時,其附近傳動力將向表層區(qū)域轉(zhuǎn)移,這就是所謂的驅(qū)流效應(yīng)及狹縫效應(yīng),如圖1c所示。當線圈表面集中有大量顆粒時,其與被感應(yīng)工件的耦合效果會非常明顯,如圖1d所示。

該交叉滾子軸承的工藝設(shè)計

根據(jù)技術(shù)要求,通過理論分析,推導(dǎo)出軸承淬火工藝參數(shù),然后通過金相及硬度分析,確定工藝可行性。

(1)載荷

熱滲透深度D與軸承硬度的關(guān)系見式(1)。

D=500/f1/2 (1)

為保證軸承套圈滿足工藝要求,熱處理過程中的熱滲透深度D必須大于齒圈淬硬層深度d,即

D >d (2)

將式(1)代入式(2)得

500/f1/2> d (3)

f<250000/ d2 (4)

由式(4)推導(dǎo)可得感應(yīng)過程中軸承鋼度的上限值。由上述推導(dǎo)結(jié)果可以看出,軸承加熱滲透深度與軸承成反比。某些偶發(fā)的嚴重失效現(xiàn)象如斷齒,是由齒圈的脆性形變造成的,原因之一有可能是淬穿,因此理論上電流頻率也存在一個下限值。理想狀態(tài)下ΔP<0.4kW/cm2,此時D與d應(yīng)滿足式(5):

d >0.25D (5)

原因是當工件的淬硬層深度較淺時,感應(yīng)器功率損耗ΔP 較大,此時要求傳動輸出功率穩(wěn)定性較好。

將 D=500/f1/2 代入式(5)得

d>0.25×500/f1/2

d2>15625/f

f>15625/d2 (6)

由此可得感應(yīng)電流可選頻率范圍為

15625/d2<f<250000/d2 (7)

根據(jù)軸承套圈技術(shù)指標,內(nèi)齒圈淬硬層深為3~5mm,取中限4mm,由此可推導(dǎo)出電流頻率的范圍為0.977~15.625kHz,取中限可得理想軸承為8.301kHz。

(2)功率

若軸承固定,感應(yīng)淬火時齒圈次表層的加熱速率與轉(zhuǎn)速成正比。當設(shè)定軸承轉(zhuǎn)速8~10kHz時,功率密度ρP、淬硬層深度d和時間t的關(guān)系見表1。

表1 設(shè)定軸承轉(zhuǎn)速為8~10kHz時,淬硬層深度、功率密度與時間的關(guān)系

在感應(yīng)淬火過程中,根據(jù)上述數(shù)值,推算出關(guān)系式(8):

P=SρP/η0η1 (8)

式中 η0——變壓器效率,一般為0.8;

η1——感應(yīng)器效率,一般為0.8;

ρP——功率密度(kW/cm2);

S ——感應(yīng)表面積(cm2);

P——電源功率(kW)。

根據(jù)齒圈技術(shù)指標,取有效硬化層深中限3mm。根據(jù)圖1,可以推算感應(yīng)淬火的功率密度ρP=0.56~0.7kW/cm2。過程中測得齒圈感應(yīng)表面積為48cm2,代入式(8)計算轉(zhuǎn)速為P電=44.25kW。

工藝可行性驗證

根據(jù)上述計算,首先確定了齒圈感應(yīng)淬火的基本參數(shù),對齒圈進行淬火后,還需對其進行有效硬化層深與金相組織進行分析,以確定工藝可行性。

(1)有效硬化層深度與表面硬度

采用顯微硬度梯度法測定試樣有效硬化層深度與表面硬度,其結(jié)果見表2。

表2 感應(yīng)淬火后齒圈的有效硬化層深度及硬度

圖片

齒圈經(jīng)感應(yīng)淬火后,其上中下各部位的表面硬度、有效硬化層深均滿足技術(shù)指標,且接近于理論計算的4mm。

(2)金相組織

除顯微硬度梯度檢測外,還需結(jié)合試樣的金相組織來判定感應(yīng)軸承淬火工藝是否合理。感應(yīng)淬火后,試樣的顯微金相組織如圖3所示。

圖片

圖3 試樣顯微金相組織

從圖3可以觀察到,經(jīng)感應(yīng)淬火后,齒圈表層各部位均已轉(zhuǎn)變?yōu)轳R氏體組織,可以有效提高其疲勞性能,進一步驗證了上述工藝參數(shù)的合理性。

備注:

本文主要探討了XSU 140744型號轉(zhuǎn)盤軸承動齒圈感應(yīng)器的設(shè)計、感應(yīng)工藝的理論分析兩個方面的問題,最后通過有效硬化層深與金相分析驗證了上述工藝的可行性。結(jié)合齒圈技術(shù)指標,通過理論計算,可以確定齒圈感應(yīng)淬火的合理工藝參數(shù)為:電流頻率8.301kHz,電源輸出功率44.25kW。

采用顯微硬度梯度法測定試樣的有效硬化層深度和表面硬度,結(jié)合金相組織分析,最終確認了理論計算所得參數(shù)的可行性。

驅(qū)動齒輪箱是內(nèi)燃機車的重要組成部分,承擔著動力傳輸?shù)淖饔茫浞郗h(huán)境復(fù)雜。從動齒圈傳遞內(nèi)燃機產(chǎn)生的扭矩,同時承載交變應(yīng)力,且承受軸系振動產(chǎn)生的動載荷,故其制造過程復(fù)雜,工藝要求較高。本文主要研究了某內(nèi)燃機車齒圈感應(yīng)工藝的開發(fā)。

技術(shù)參數(shù)及要求

某型機車從動齒輪淬火要求硬化層深3~5mm(進出口端硬化層深≥1mm即可),硬度55~64HRC。感應(yīng)淬火過程中,頻率和功率是其硬化層深和金相組織的重要影響因素。

感應(yīng)器的設(shè)計

感應(yīng)器的設(shè)計必須遵循感應(yīng)加熱的集膚效應(yīng)、環(huán)流效應(yīng)、鄰近效應(yīng)、狹縫效應(yīng)和導(dǎo)磁體的“驅(qū)流”效應(yīng)。

無導(dǎo)磁體感應(yīng)器的截面內(nèi)部交流電流分布,呈等高線分布在感應(yīng)器周圍,此為集膚效應(yīng)和環(huán)流效應(yīng),如圖1a所示。在通電的線圈附近有導(dǎo)體靠近時,電流在感應(yīng)器內(nèi)分布即發(fā)生改變,即鄰近效應(yīng),如圖1b所示。此現(xiàn)象帶來的后果是,電流最終集中在感應(yīng)器邊界最終形成平衡狀態(tài),因為大部分電流會在感應(yīng)器中向工件表面移動。導(dǎo)磁體介入時,其附近電流將向表層區(qū)域轉(zhuǎn)移,這就是所謂的驅(qū)流效應(yīng)及狹縫效應(yīng),如圖1c所示。當線圈表面集中有大量電流時,其與被感應(yīng)工件的耦合效果會非常明顯,如圖1d所示。

圖1 感應(yīng)器設(shè)計

根據(jù)如上原則,設(shè)計了機車從動齒圈感應(yīng)器,如圖2所示。

圖片

圖2 從動齒圈感應(yīng)器

感應(yīng)工藝設(shè)計

根據(jù)技術(shù)要求,通過理論分析,推導(dǎo)出感應(yīng)淬火工藝參數(shù),然后通過金相及硬度分析,確定工藝可行性。

(1)頻率

熱滲透深度D與頻率f的關(guān)系見式(1)。

D=500/f1/2 (1)

為保證齒圈滿足工藝要求,熱處理過程中的熱滲透深度D必須大于齒圈淬硬層深度d,即

D >d (2)

將式(1)代入式(2)得

500/f1/2> d (3)

f<250000/ d2 (4)

由式(4)推導(dǎo)可得感應(yīng)過程中電源頻率的上限值。由上述推導(dǎo)結(jié)果可以看出,感應(yīng)加熱滲透深度與電流頻率成反比。某些偶發(fā)的嚴重失效現(xiàn)象如斷齒,是由齒圈的脆性形變造成的,原因之一有可能是淬穿,因此理論上電流頻率也存在一個下限值。理想狀態(tài)下ΔP<0.4kW/cm2,此時D與d應(yīng)滿足式(5):

d >0.25D (5)

原因是當工件的淬硬層深度較淺時,感應(yīng)器功率損耗ΔP 較大,此時要求電源輸出功率穩(wěn)定性較好。

將 D=500/f1/2 代入式(5)得

d>0.25×500/f1/2

d2>15625/f

f>15625/d2 (6)

由此可得感應(yīng)電流可選頻率范圍為

15625/d2<f<250000/d2 (7)

根據(jù)齒圈技術(shù)指標,內(nèi)齒圈淬硬層深為3~5mm,取中限4mm,由此可推導(dǎo)出電流頻率的范圍為0.977~15.625kHz,取中限可得理想電流頻率為8.301kHz。

(2)功率

若電流頻率固定,感應(yīng)淬火時齒圈次表層的加熱速率與電源功率成正比。當設(shè)定電流頻率8~10kHz時,功率密度ρP、淬硬層深度d和時間t的關(guān)系見表1。

表1 設(shè)定電流頻率為8~10kHz時,淬硬層深度、功率密度與時間的關(guān)系

圖片

圖片

在感應(yīng)淬火過程中,根據(jù)上述數(shù)值,推算出關(guān)系式(8):

P=SρP/η0η1 (8)

式中 η0——變壓器效率,一般為0.8;

η1——感應(yīng)器效率,一般為0.8;

ρP——功率密度(kW/cm2);

S ——感應(yīng)表面積(cm2);

P——電源功率(kW)。

根據(jù)齒圈技術(shù)指標,取有效硬化層深中限3mm。根據(jù)圖1,可以推算感應(yīng)淬火的功率密度ρP=0.56~0.7kW/cm2。過程中測得齒圈感應(yīng)表面積為48cm2,代入式(8)計算電源功率為P電=44.25kW。

圖片

工藝可行性驗證

根據(jù)上述計算,首先確定了齒圈感應(yīng)淬火的基本參數(shù),對齒圈進行淬火后,還需對其進行有效硬化層深與金相組織進行分析,以確定工藝可行性。

(1)有效硬化層深度與表面硬度

采用顯微硬度梯度法測定試樣有效硬化層深度與表面硬度,其結(jié)果見表2。

表2 感應(yīng)淬火后齒圈的有效硬化層深度及硬度

圖片

齒圈經(jīng)感應(yīng)淬火后,其上中下各部位的表面硬度、有效硬化層深均滿足技術(shù)指標,且接近于理論計算的4mm。

(2)金相組織

除顯微硬度梯度檢測外,還需結(jié)合試樣的金相組織來判定感應(yīng)淬火工藝是否合理。感應(yīng)淬火后,試樣的顯微金相組織如圖3所示。

圖3 試樣顯微金相組織

從圖3可以觀察到,經(jīng)感應(yīng)淬火后,齒圈表層各部位均已轉(zhuǎn)變?yōu)轳R氏體組織,可以有效提高其疲勞性能,進一步驗證了上述工藝參數(shù)的合理性。

結(jié)語

本文主要探討了XSU 140744型號轉(zhuǎn)盤軸承從動齒圈感應(yīng)器的設(shè)計、感應(yīng)工藝的理論分析兩個方面的問題,最后通過有效硬化層深與金相分析驗證了上述工藝的可行性。結(jié)合齒圈技術(shù)指標,通過理論計算,可以確定齒圈感應(yīng)淬火的合理工藝參數(shù)為:軸承轉(zhuǎn)速8.301kHz,電源輸出功率44.25kW。

采用顯微硬度梯度法測定試樣的有效硬化層深度和表面硬度,結(jié)合金相組織分析,最終確認了軸承所得參數(shù)的可行性。